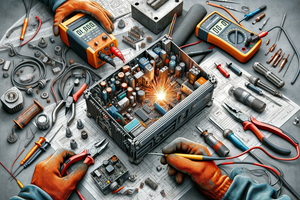

На сегодня, плазменная резка считается одним из самых эффективных и лучших вариантов обработки всех видов металлов и их сплавов. Почему этот метод занимает такое место среди других? Наверное, из-за своих характеристик: скоростью выполнения, экономичностью, качеством и чистотой реза, который не требует дополнительной зачистки.

Современный рынок предлагает нам большую разновидность аппаратов для плазменно-воздушной обработки металлов. Поэтому мы рассмотрим наиболее важные характеристики и особенности, которые нужно учесть при выборе оборудования для этого процесса.

Преимущества плазменной резки:

- получаете ровный и тонкий срез с небольшим количеством грата, который очень легко удаляется;

- металл не деформируется и не портится, из-за большой температуры плазмы;

- достаточно быстрый процесс;

- экономичностью;

Сферы применения:

- Машиностроение и кораблестроение;

- Средние и крупные предприятия;

- Резка труб и металлических листов;

Но, как правильно выбрать аппарат? Нужно определиться, в первую очередь, для каких именно работ Вы будете его использовать, большая ли будет нагрузка и от какой сети будет работать (однофазной или трехфазной)

Основные разновидности плазменно-воздушных агрегатов

Абсолютно все аппараты плазменной резки можно поделить на:

- ручные - из названия понятно, что работа выполняется вручную, поэтому качество среза может быть несколько хуже. Предназначен для использования как в цеху, так и на объектах;

- машинные - на выходе получаем высокоточный и невероятно качественный срез. Предназначены для работы в цеху, поскольку имеют большие габариты не предназначены для перемещения на различные объекты.

По принципам работы классифицируют:

- бесконтактные - дуга образуется между внутренним электродом плазмотрона и наконечником, то есть сам металл не участвует в процессе;

- контактные - в этом случае сам металл выступает в роли анода. Дуга возникает между металлом и электродом.

По типу источника питания:

- инверторные - небольшие, легкие и удобные для транспортировки, обеспечивают стабильное горение дуги и имеют экономичное энергопотребление;

- трансформаторные - тяжелые, большие по размеру, предназначены для высоких рабочих нагрузок, но расходуют больше энергии;

Наши рекомендации во время работы при плазменно-воздушной резке металла:

- во время работы сопло не должно касаться металла;

- процесс работы должен происходить с нарастающей скоростью, которую нужно подбирать в зависимости от металла, который обрабатываете и его толщины;

- ход работы нужно останавливать постепенно убавляя скорость, нельзя резко останавливаться;

- не допускайте во время процесса, чтобы воздушный шланг прижимался, это может привести к поломке самого аппарата;

- вовремя очищайте сопло от брызг металла, если капли металла остаются на нем, то эффективность охлаждения уменьшается;

- не забывайте следить за оборудованием, его исправностью и соблюдать все требования по технике безопасности при работе с аппаратом.

И напоследок, основные критерии при выборе аппарата:

Они больше касаются аппаратов именно для ручной плазменно-воздушной резки, ведь они наиболее распространены:

- толщина и тип металла, который обрабатывается - если аппарат будет рассчитан для низкоуглеродистых сталей, то высоколегированными он не справится, даже такой же длины;

- мощность и номинальный ток - чем выше номинальный ток, тем толще металл сможет резать плазмотрон. Еще лучше, если будет возможность плавно регулировать ток;

- тип аппарата - инвертор или трансформатор, от размеров и веса, зависит удобство в использовании и транспортировке;

- толщина реза - чем больше толщина реза, тем лучше. Определяется характеристиками плазмотрона и его наконечника;

- наличие дополнительных функций - чем больше, тем удобнее и комфортнее Вам будет работать;

- продолжительность нагрузки - важный показатель. Здесь все просто, чем выше ТН, тем эффективнее будет работа аппарата.

Следует помнить, что все индивидуально и зависит от потребностей мастера. И описанные выше характеристики могут помочь Вам при выборе аппарата, который будет больше всего соответствовать Вашим потребностям и критериям.